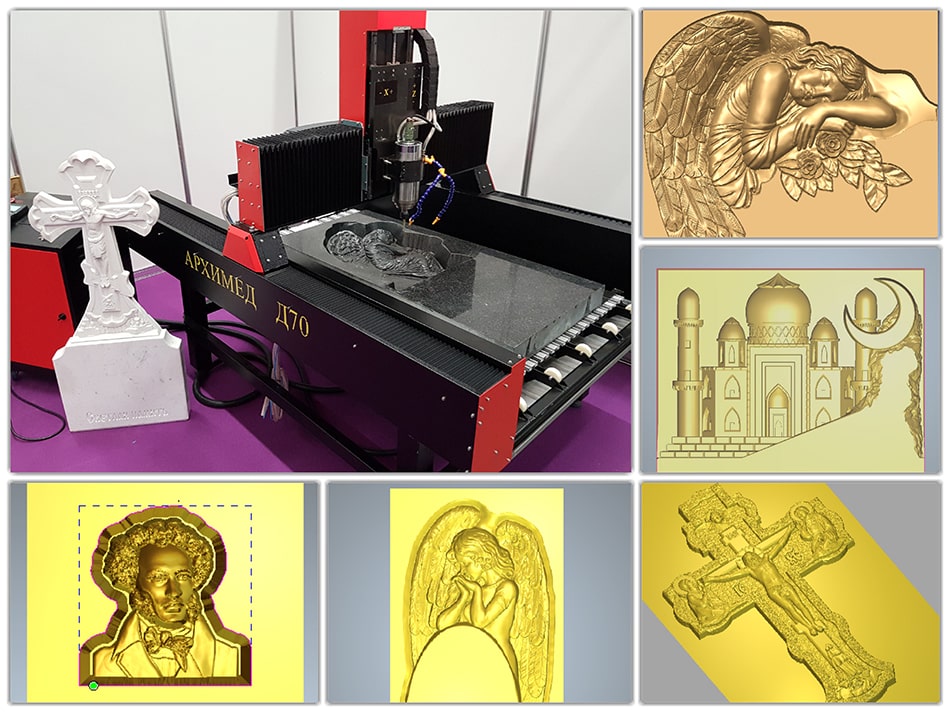

Создание 3D модели для фрезерного станка с ЧПУ – основа производственного процесса, позволяющая получить в результате запуска автоматической обработки заготовки конечный результат заданной геометрии.

Если же говорить о них без привязки к гравировальному оборудованию, то трехмерная модель представляет собой точное цифровое отображение того или иного существующего объекта. Они создаются при помощи специализированного программного обеспечения на основе начальных данных (плоских чертежей объекта или математических данных).

К числу преимуществ, которыми обладают объемные модели для ЧПУ граверов, относятся:

- Универсальность;

- Возможность удаленной работы с получением точной копии изделия, полностью аналогичной исходной;

- Сокращение затрат в сравнении с производством пробных образцов изделий;

- Сокращение производственного цикла за счет автоматического изготовления изделия на современном фрезерном оборудовании.

Разновидности 3D-моделей

Существует широкий спектр объемных моделей изделий, отличающихся удобством отображения исходных данных. Но все они могут служить в итоге конечному результату – получению того или иного изображения или изготовлению объемной продукции.

Самым простым вариантом является изометрический рисунок. Чертежи в трех проекциях позволяют наглядно представить объект в объемных реалиях. Чертежи в электронном виде позволяют создавать 3D-модели при помощи современных программных продуктов (различных CAD-приложений). Помимо геометрии, такие модели позволяют хранить также информацию иного рода об объекте. В частности, свойствах материала, из которого она выполнена. Имея плотность и параметры конечного изделия, можно получить его массу, объем и так далее.

Также трехмерная модель может быть получена путем сканирования 3D-сканером уже готового объекта.

Еще одним вариантом получения основы для фрезерно-гравировального станка с ЧПУ является подбор нужного варианта из библиотеки готовых моделей. На сегодняшний день в них содержится колоссальное количество образцов от примитивных до самых сложных. На их основе производится широкая гамма реальной продукции.

По фактору типа представления 3D модели для фрезерных станков с ЧПУ подразделяются на:

- Каркасные (проволочные);

- Поверхностные;

- Твердотельные (сетчатые).

Каркасные – простейшие модели, сформированные из ребер, дуг, отрезков, окружностей и других линий. Такое представление дает понимание общего вида и габаритов изделия. Но внутренние свойства при этом не отражены. Тем не менее, подобная визуализация объекта позволяет сформировать маршрут движения инструмента на поверхности заготовки для формирования управляющей программы обработки.

Поверхностные модели помимо контуров изделия содержат данные о типе поверхности как о некой оболочке, что отделяет внешнее пространство от внутренней части объекта.

Твердотельные варианты – точная цифровая копия реального изделия. Такие используются для исследования реальных свойств и взаимодействия элементов различных сложных конструкций между собой.

Разработка 3D-модели для фрезерных станков с ЧПУ

Как упоминалось ранее, при помощи AutoCAD и подобных программных продуктов можно создавать трехмерные модели объектов из их плоских чертежей в цифровом виде. Но оптимальным является непосредственная разработка объемных объектов, из которых при необходимости можно всегда получить двухмерные чертежи.

Это 3Д модели для фрезерных станков с ЧПУ создаются при помощи программ CATIA, SolidWorks, Pro/Engeneer, Autodesk Inventor и других предназначенных для работы с твердотельными моделями программными продуктами. Но далеко не всегда конечные результаты работы таких программ являются универсальными (то есть обладающими расширениями *.step, *.stl *.stp., *.sat, *.igs,*.iges. Нередко графические файлы определенных форматах не читаются в других программах. На это стоит обратить особо внимание при заказе у разработчиков тех или иных объемных моделей объектов изготовления.

Производство изделий на базе 3D-моделей

Имеющиеся основы для производства реального изделия должны быть подвергнуты еще ряду операций.

Прежде всего, нужно сопоставить модель с плоскостью заготовки, задать припуски и уклоны торцевых поверхностей, назначить глубину фрезерования. Также необходимо указать область крепления заготовки.

Далее следует определение этапов работ с заданием зон фрезерования в рамках каждого их них.

После следует построение движения фрезы на каждом этапе фрезеровки заготовки. При этом обязательно учитывается материал, припуски и смена инструмента (если таковая нужна).

И контрольным этапом является визуализация процесса фрезерования заготовки с контролем конечного результата. Не стоит пренебрегать этим шагом. Он может выявить те ошибки, что после запуска гравировальной техники неизбежно приведут к выбраковке продукции.

Убедившись, что все конечный итог работы фрезера полностью удовлетворяет оператора, управляющая программа экспортируется в особый командный формат (например, при помощи программы ArtCAM). Он напрямую зависит от модели станка и его специфики. Затем управляющая программа в понятном управляющему блоку граверно фрезерного станка с ЧПУ формате загружается в электронный блок станка. Оператором после размещения заготовки и установки фрезы запускается автоматический процесс обработки. По окончанию еще раз проверяется конечный результат.