Современные фрезерно-гравировальные станки с ЧПУ отличаются не только высокой эффективностью выполнения производственных задач. Интенсивная механическая обработка (в первую очередь, фрезерование) широкого спектра материалов сопровождается образованием значительных объемов отходов. При работе с хрупкими материалами (например, каменные породы, оргстекло) отходы представляют собой пыль различной степени дисперсности. При работе с пластичными (древесина, пластики и другие) – это стружка.

И тот, и другой вид отходов механической обработки представляет определенную угрозу для оборудования и персонала. Пыль может попасть в легкие с причинением прямого ущерба для здоровья. Также ее накопление на поверхности оборудования может стать источником электростатического разряда. Стружка же при ее попадании в движущиеся узлы гравировального оборудования может снижать качество обработки, а также привести к скорому износу оборудования.

Таким образом, очевидно, что удаление пыли и стружки от станков в процессе фрезерования и другой обработки должно иметь систематический характер.

Как убрать отходы из рабочей зоны?

Выход единственный – снабдить оборудование эффективной системой удаления стружки, которая функционирует в автоматическом режиме.

Система удаления стружки: функции и задачи

Выбор эффективной системы удаления стружки – шаг, во многом определяющий эффективность производства. Особую актуальность он имеет при внушительных объемах производства или серийном выпуске изделий. Потому что эффективный отвод крупных отходов обработки из рабочей зоны фрезерного станка с ЧПУ решает следующие задачи:

- Оптимизировать условия труда персонала и повысить безопасность его взаимодействия с оснащенным ЧПУ фрезерным станком;

- Исключить вероятность концентрации тепла в местах, где вращающиеся элементы станка контактируют с отходами производства. Это исключает возможность локальных деформаций как самого инструмента, так и обрабатываемого материала;

- Снизить время, необходимое для приведения станка в рабочий вид после изготовления изделия. Уменьшая простой, система удаления стружки тем самым повышает эффективность эксплуатации ЧПУ фрезерного гравера;

- Оптимизировать применение СОЖ. Она не будет загрязняться так сильно за счет непродолжительного контакта жидкости с отходами материала.

Решение задачи подбора системы удаления пыли и стружки связана с рядом сложностей. В числе таковых недостаток места в рабочей зоне, внушительные объемы отходов, разнообразие их форм и материала и другие. В этой связи конструкция станка с ЧПУ должна способствовать свободному отводу отходов по направляющим или желобам на транспортное устройство.

Системы удаления стружки и пыли со станков: подбор конструкции

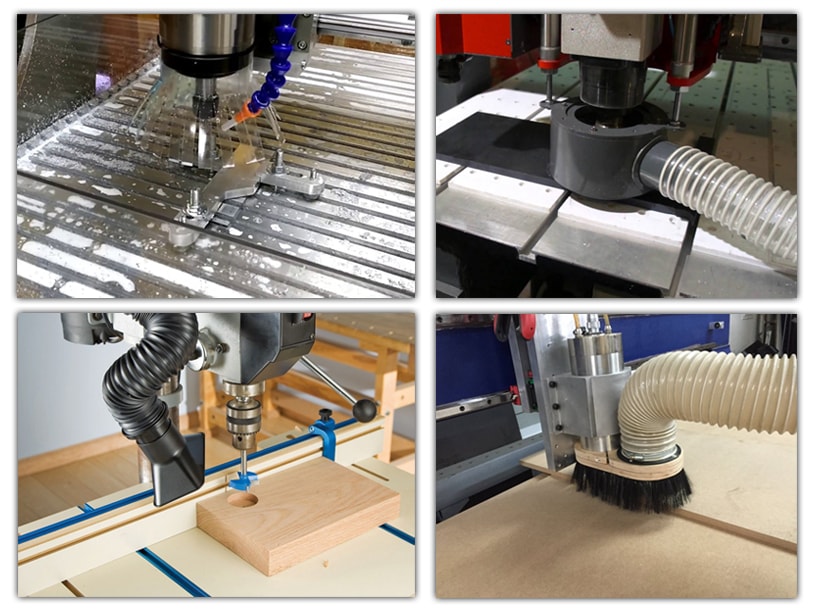

Самое простое, недорогое и зарекомендовавшее себя с лучшей стороны решение подобной системы – щеточное устройство. Оно представляет собой щетку с густым и длинным ворсом, которая насажена на шпиндель станка. С одной стороны, такая щетка полностью закрывает область рабочей зоны. С другой, при необходимости легко убирается или заменяется на новую. Кроме того, для вытяжки пыли и стружки из рабочей зоны к устройству подключается промышленный пылесос. Это подключение выполняется при помощи гибкого гофрированного шланга. Отходы, что образуются в процессе фрезеровки, застревают между щетинок и затем втягиваются шлангом в мешки-пылесборники многоразового использования.

Исходя из специфики эксплуатации и материалов обработки, подбираются характеристики насоса и размеры устройств по удалению стружки. Маломощные и среднемощные шпиндели оснащаются компактными устройствами и мобильными промышленными пылесосами, что запитываются от сети переменного тока в 220 В.

При внушительной интенсивности эксплуатации и серийном производстве удаление стружки и опилок от станков осуществляется иначе. Для этого используются промышленные стружкоотсосы (гидроциклоны), что подключаются к сети постоянного тока с напряжением в 380В. Промышленные насосы способны обслуживать не только несколько фрезерных станков в плане отведения стружки, но и обеспечивать должные микроклиматические условия в цеху.

Стоит понимать, что более мощная система удаления стружки в процессе эксплуатации сопровождается более высоким шумом. Соответственно, согласно санитарным нормам промышленный насос понадобится устанавливать в отдалении от фрезерного станка. Компактные же модели такого оборудования менее шумны и более мобильны. Их можно перемещать на необходимые дистанции при помощи передвижной тележки или иных приспособлений.

Подбор оптимального варианты системы удаления стружки стоит производить с учетом ряда параметров. В числе таковых:

- Мощность применяемого насоса;

- Размеры и форма щеточного устройства;

- Габариты шланга-отвода и его радиусы;

- Другие параметры.

Для соединения насосов и щетковых устройств оптимально применять антистатические шланги. Они исключают риск накопления отходами зарядов электричества, что может стать причиной поражения персонала.

Кроме того, владельцу станка стоит помнить, что устройства для удаления пыли и стружки от станка удаляют их не в полной мере. А значит, регулярную чистку и обработку элементов фрезеровочной техники проводить необходимо.