Фокусировка лазера – мероприятие, которое призвано обеспечить расчетную эффективность его применения. Правильно выбранный и настроенный фокус оптической системы лазерного станка позволяет достичь высокого качества гравирования или резки. Именно поэтому этому вопросу стоит уделить должное значение при настройке лазерного станка с ЧПУ в целом.

Но для начала давайте разберемся в терминах и их смысловом наполнении.

Фокус лазера и фокусное расстояние

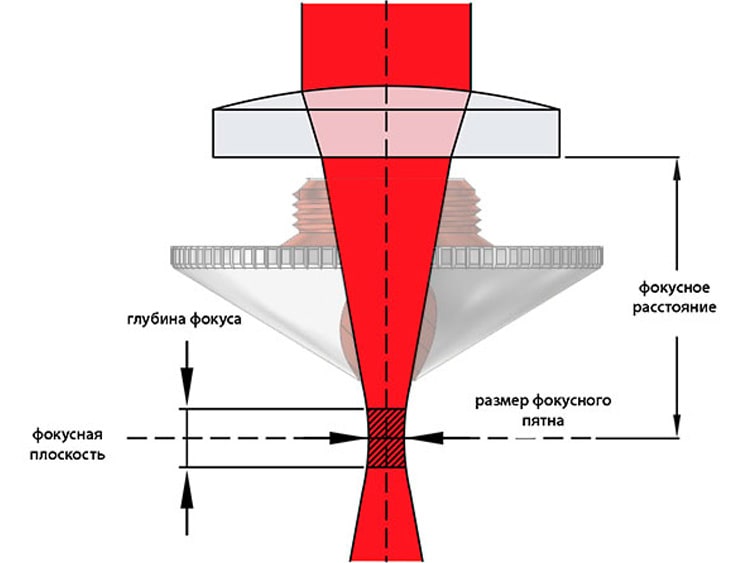

Фокусное расстояние излучающей системы – это дистанция, которая обеспечивает оптимальное качество обработки заготовки пучком фотоном. В практическом смысле – это расстояние от линзы до плоскости листа или поверхности обрабатываемого элемента. Положение сфокусированного пятна (фокальной точки) над фокусной плоскостью считается положительным фокусом. Положение фокальной точки внутри детали или под ней считается отрицательным фокусом.

Величина фокусного расстояния определяет размер пятна на поверхности заготовки. При росте этой дистанции пропорционально растет диаметр образуемого пятна. Таким образом, ширина обработки (резания или гравирования) также увеличивается.

Факторов, влияющих на лазерный фокус, довольно много. Его величина зависит от параметров линзы – радиуса ее кривизны, толщины, материала изготовления и ряда других. Стоит также отметить, что важную роль играет раскраиваемый материал и метод резки (окислительный, расплавленный и так далее).

Именно поэтому для универсального станка, на котором выполняется раскрой и гравировка разных материалов, крайне важно правильно подбирать линзу под конкретные производственные задачи. Так, к примеру, для толстых листов (от 8 мм) и обработки заготовок с кривизной поверхности (меняющимся уровнем высоты) оптимальны длиннофокусные линзы. Для раскроя менее толстых заготовок и гравировки более простых по конфигурации изделий лучше годятся среднефокусные линзы. Короткофокусные же пригодны исключительно для гравирования.

Что будет, если не придерживаться приведенных рекомендаций?

При резании тонкого листа лазером с длиннофокусной линзой, ориентированной на внушительную толщину реза, мы получим низкий КПД процесса. Часть затраченной энергии просто будет потрачена впустую. При контакте с неметаллическим материалом за счет избыточного нагрева наверняка будет возникать ощутимое обугливание кромок изделия.

При использовании короткофокусной линзы для раскроя материала процесс будет также весьма неэффективным. Для получения нужного результата необходимо множество прохода лазера по траектории воздействия. И не факт, что конечный результат устроит заказчика по качеству выполненных кромок.

Настройка фокуса лазера

Перед тем, как приступить к процессу резания заготовки, необходимо корректно выполнить фокусировку лазера.

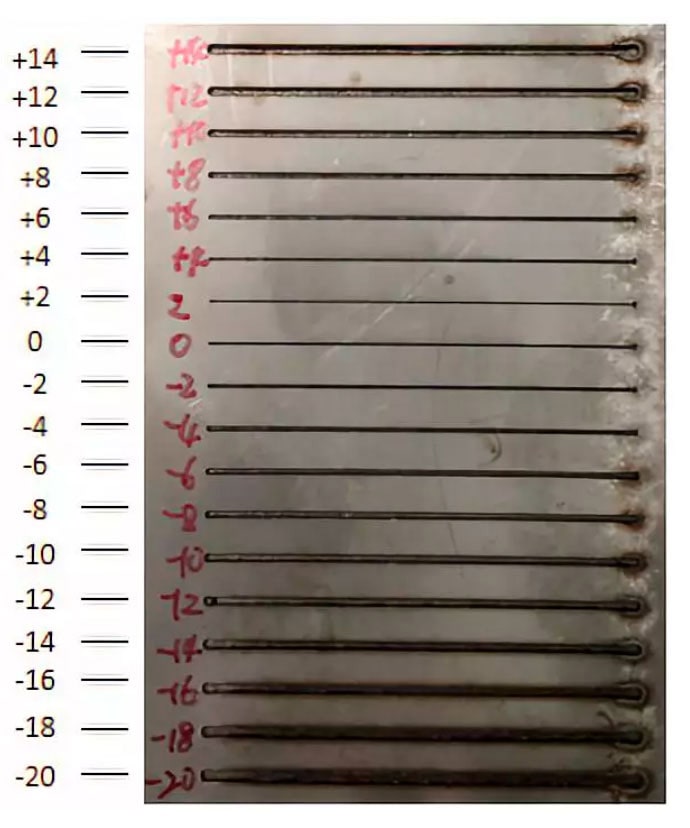

Положительный фокус лазера – расстояние, при котором фокусировка потока фотонов лежит выше плоскости заготовки. Обычно такое решение применяется, когда речь идет о необходимости лазерной резки изделий из углеродистых сталей. В ходе такого процесса происходит удаление шлака и участие кислорода в окислении металла по кромке реза вплоть до нижней поверхности листа.

С ростом значения положительного фокуса увеличивается диаметр пятна на поверхности заготовки. Это вызывает большую теплоотдачу и сглаживает кромку стальной поверхности по траектории реза.

При отрицательном фокусе пик концентрации находится в теле заготовки. Ширина реза при этом растет вместе с плотностью излучаемой энергии. Такая настройка применяется при разделке изделий из нержавеющих сталей либо перфорации пластин.

Нулевой фокус лазерного луча – случай, когда он располагается непосредственно на поверхности изделия. Такой случай оптимален для лазерной резки тонких металлических пластин и фольги.

Представленная картина дает наглядное представление о различных вариантах настройки фокусировки лазерного гравера на одном и том же материале.

Таким образом, становится очевидным, что для резки и гравирования различных материалов оптимально применять различные режимы лазерной фокусировки. Осуществляя эту настройку, оператор станка с ЧПУ может достигать различных эффектов при изготовлении конечной продукции. Небольшая практика эксплуатации оборудование и задействование пробного образца материала в различных режимах обработки обеспечат оптимальный итог применения станка для лазерной гравировки.